車両アクセサリー

プラスチック射出成形/金属スタンピング/SMT/組立サービスに応用する

FORESHOTは1985年に設立され、プラスチック射出産業で30年以上の経験を持っています。お客様により包括的なサービスを提供するために、FORESHOTはOEM/ODMの統合と新しい技術の開発を続けています。FORESHOTのサービスには、成形設計、プラスチック射出成形、金属スタンピング、組み立てサービス、最終製品まで含まれており、お客様の満足を得ることができます。

さらに、R&Dチームは製品統合とより良い生産性のための技術応用と革新に取り組んでいます。さらに、FORESHOTは国際的な品質認証の基準に従うことを主張しています。

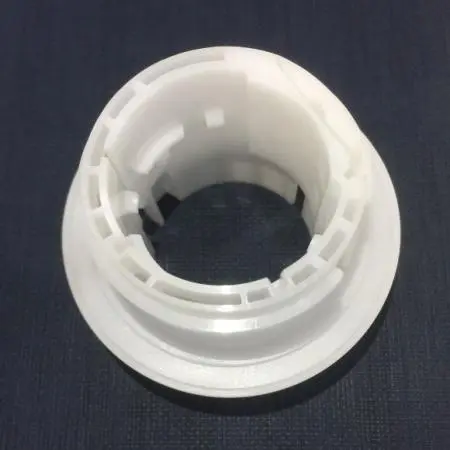

技術サービスは、プラスチック射出成形、金属スタンピング、SMT、組立サービスであり、車両アクセサリーに適用されます:オートバイのシェル、マッドガード、車のコネクター、バッテリーセット。

- ギャラリー

- 関連製品

金属スタンピング

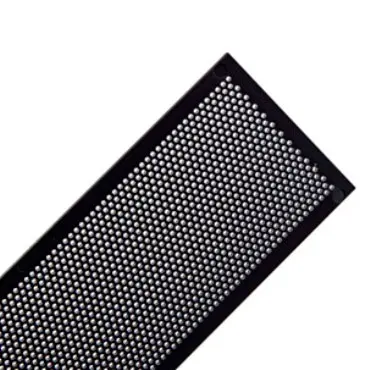

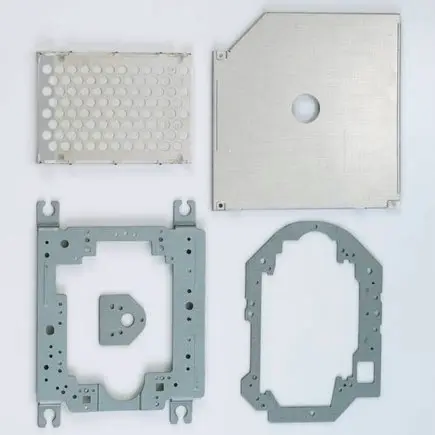

金属スタンピングは重要な製造プロセスであり、形状や特徴に応じてスタンピングすることができます。その利点は高い生産率、一貫性、低コストです。この技術は自動車、重工業、電気・電子産業、電子部品、ハードウェア部品、車両アクセサリーなど、さまざまな産業に適用されています。 FORESHOTができること:連続スタンピングの設計と開発、スタンピングツールの部品、連続スタンピングツールの設計と製造、さまざまなスタンピング金属部品、シートメタル、シートメタル加工および機械部品。 FORESHOTは、長年にわたり金属スタンピングユニットを確立しており、「顧客満足」と「顧客の競争力向上」の姿勢を持ち続け、開発と製品改善に努力しています。そのため、最高品質と優れたサービスを提供するために、当社の製品をお客様にご紹介しています。FORESHOTの金属スタンピングユニットは、2000年にISO...

詳細インサート射出成形。

インサート射出成形は、インサート成形またはオーバーモールディングとも呼ばれ、1つの部品が2つ以上の異なる材料を組み合わせて形成される方法です。インサート射出成形は、成形プロセスの際に組み込まれることも、成形後の操作として挿入されることもあります。 特に、適切に選択された2種類の材料を使用すると、成形部品の強力な接着性が得られます。そのため、2つの材料間の最適な接着を実現するために、プライマーや接着剤の使用は不要となりました。 このインサート射出成形プロセスにより、プラスチック封入されたインサートと強力に結合した一体化アセンブリが得られます。次の材料から作られたインサート成形:セラミック、プラスチック、金属、および射出成形プロセスの高温に耐える物質。

詳細マイクロ射出成形

マイクロ射出成形は、バレルと射出装置の特別な設計を組み合わせて、プラスチック材料の安定した能力のために射出量を正確に制御します。さらに、高効率と低コストがマイクロ射出成形の利点です。 マイクロ射出成形は、マイクロ射出とマイクロ部品射出成形に分けることができます。新しい技術の進歩により、バイオテクノロジー、医学、電子光学産業、コンピューター/通信/家電製品は小型かつ精密な設計に向かっており、従来の射出成形では対応できません。 マイクロ射出成形には、機能するために3つの部品が必要です:高分子材料、マイクロ成形、マイクロ射出成形機、FORESHOTは顧客を満足させ、高品質な製品を仕上げるための先進的な技術と設備を持っています。 FORESHOTは顧客の要求を満たすための先進的なソディックVラインシステムを持っています。 マイクロ射出成形は、精密部品、電子部品、カメラ、CD-ROM、プリンターのギア、ヘッドフォンアクセサリー、LED電球、レンズホルダーなどのマイクロメカニズムを製造することができます。

詳細RHCM

従来のプラスチック射出成形では、製品の表面光沢が不均一であり、ガラス繊維強化プラスチックシャーシの表面には浮遊したり露出した繊維があります。また、転写性が悪く、射出圧力が過剰であり、射出圧力が均一でないため、製品の金型ゲート周りに応力マークが生じます。 したがって、これらの表面欠陥をカバーするために印刷および塗装プロセスが必要です。高光沢製品の場合、不十分な明るさや不均一な明るさは塗装ではカバーできません。 したがって、FORESHOTはRHCM技術を開発し適用し、上記の問題を解決するだけでなく、超薄型部品や厚型部品における従来のプラスチック射出成形の問題も解決し、サイクルタイムを短縮します。 RHCM(急速な熱サイクルモールディング)は、注入プロセスにおけるカビの温度を急速に変化させています。このプロセスは、表面の溶接ラインを消滅させるだけでなく、製品の光沢の速度とより高いカビの伝達可能性を改善します。 ハイグロス/溶接ラインフリー射出成形において、RHCMプロセスを用いたFORESHOTは高度な技術ですが、FORESHOTはハイグロス/溶接ラインフリー射出成形においてうまく運営されており、250T〜1000Tの多くのRHCM機械を投資しており、大量生産が可能であり、お客様に満足していただけるでしょう。

詳細

車両アクセサリー電子機器、医療、及び自動車産業向けのカスタム製造ソリューション

FORESHOTは、プラスチック射出成形、金属スタンピング、SMT、システム組立において40年以上の専門知識を持つ、世界的に信頼されているOEM/ODMメーカーです。 私たちは、金型設計から製品製造までの垂直統合ソリューションを提供し、効率的なワークフロー、リードタイムの短縮、製品品質の向上を実現します。 私たちの台湾、中国(昆山、中山)、およびベトナム(バクニン)にある先進的な製造施設は、電子機器、医療機器、自動車部品、光学システム、通信機器などの多様な用途をサポートしています。

私たちは、LSR/LSM、ダブルショット、インサート、薄壁、マイクロ射出成形などの高度な成形技術を専門としており、高光沢で溶接線のない結果を得るためのRHCMも提供しています。 ISO 9001、ISO 13485、IATF 16949などの国際認証に支えられた当社の専門的な研究開発チームは、不良率の低減、生産効率の向上、コストの管理を支援します。 高精度部品が必要な場合でも、フルスケールの生産が必要な場合でも、FORESHOTはOEM/ODM製造における信頼できるパートナーです。

1985年以降、FORESHOTは高品質なプラスチック射出成形および電子機器製造サービスを提供してきました。先進技術と33年以上の業界経験に支えられたFORESHOTは、すべての顧客の独自の生産要件を精度と信頼性をもって満たすことに尽力しています。

FORESHOTの利点

0

進歩の年数

0

グローバルベース

0

現在のクライアント数

0

総工場面積(平方フィート)