埋入射出成型

埋入射出, 异材结合成型

埋入射出成型,该技术可再细分包胶和多色成型,是使用两种以上不同材质的塑胶材料加工制程。在埋入射出成型中,埋入物可以在成型制程中埋入或成型后进行埋入作业,特别的是,如果适当的选择两种材料,它能够将模件牢固的结合,不需要再使用黏合剂使两种材料结合。

在埋入射出成型过程中,能够将塑料牢固结合和整合组装,可由以下材料埋入射出成型:陶瓷、塑胶、金属以及射出成型过程能够承受高温的材质。

优势

- 减少组装。

- 降低人力成本。

- 降低零件的尺寸和重量。

- 提升零件的可靠性。

- 提升零件的强度。

- 整体结构提升设计的灵活度。

产品应用

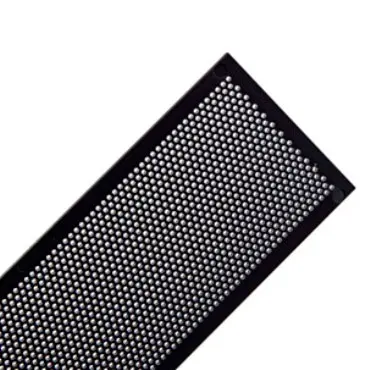

- 埋入射出成型技术可应用在消费性电子产品、消费性电子产品零组件、电子零组件、精密零组件、汽机车零配件、医疗零配件等各式零配件。

- 相片集

- 关联制程

宏塑的优势

0

产业经营年资

0

全球制造基地

0

目前客户数

0

成型机台