埋入射出成型

埋入射出, 異材結合成型

埋入射出成型,該技術可再細分包膠和多色成型,是使用兩種以上不同材質的塑膠材料加工製程。在埋入射出成型中,埋入物可以在成型製程中埋入或成型後進行埋入作業,特別的是,如果適當的選擇兩種材料,它能夠將模件牢固的結合,不需要再使用黏合劑使兩種材料結合。

在埋入射出成型過程中,能夠將塑料牢固結合和整合組裝,可由以下材料埋入射出成型:陶瓷、塑膠、金屬以及射出成型過程能夠承受高溫的材質。

優勢

- 減少組裝。

- 降低人力成本。

- 降低零件的尺寸和重量。

- 提升零件的可靠性。

- 提升零件的強度。

- 整體結構提升設計的靈活度。

產品應用

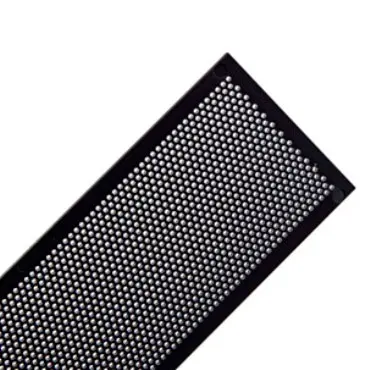

- 埋入射出成型技術可應用在消費性電子產品、消費性電子產品零組件、電子零組件、精密零組件、汽機車零配件、醫療零配件等各式零配件。

- 相片集

- 關聯製程

宏塑的優勢

0

產業經營年資

0

全球製造基地

0

目前客戶數

0

成型機台